文档背景

在现代硬件设计中,过孔(Via)作为电路板上连接不同层的关键结构,其设计和优化对整个电路板的性能、可靠性以及制造成本都有着深远的影响。随着电子产品不断向小型化、高性能化发展,工程师们面临着在有限空间内实现复杂电路连接的挑战,合理设计和优化过孔显得尤为重要。

过孔的基本概念

过孔的定义

过孔是 PCB 设计中用于连接不同层电路的导电孔。它通常由铜箔制成,贯穿 PCB 的不同层,实现信号和电源的传输。过孔可以分为盲孔(Blind Via)、埋孔(Buried Via)和通孔(Through Via)等类型,根据不同的设计需求和制造工艺进行选择。

过孔的作用

1. 电气连接

过孔的主要作用是实现不同层之间的电气连接。在多层电路板中,信号、电源和地线需要在不同层之间传输,过孔提供了这种连接的通道。通过合理设计过孔的位置和数量,可以确保电气信号的稳定传输,提高电路板的性能和可靠性。

2. 散热

在高功率电路中,过孔可以作为散热通道,帮助热量从芯片传递到电路板的其他部分。通过增加过孔的数量和优化过孔的布局,可以提高散热效果,确保电路板的稳定运行。导热过孔的设计和应用可以有效降低电路板的温度,提高电路板的可靠性和稳定性。

3. 机械支撑

过孔在电路板中还起到一定的机械支撑作用。它可以帮助固定元器件,提高电路板的机械强度和稳定性。通过合理设计过孔的孔径和镀层厚度,可以提高过孔的机械强度,满足电路板的机械应力要求。

过孔的类型及应用

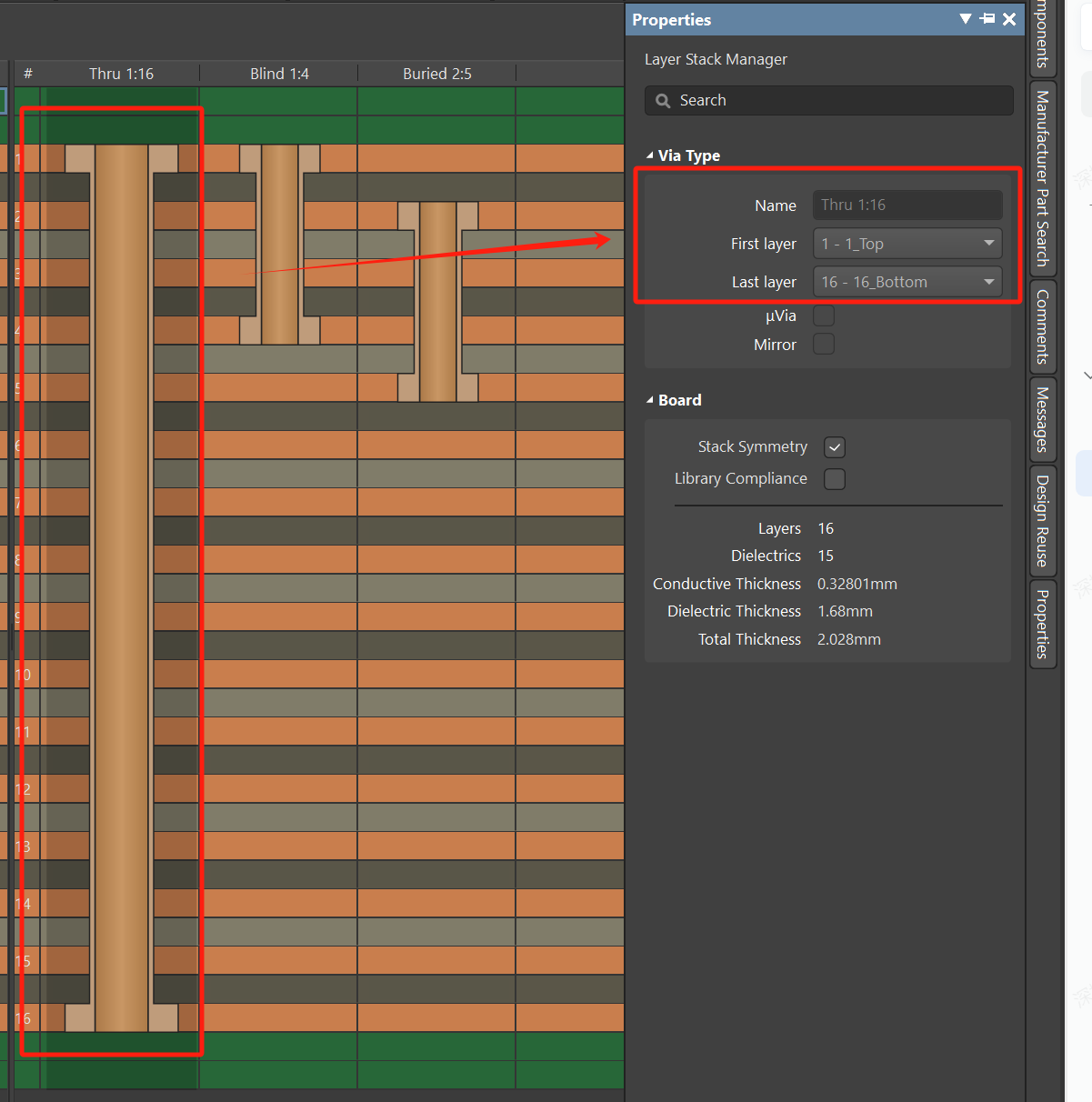

1. 通孔(Through Via)

通孔是从 PCB 的顶层到底层贯穿整个板厚的过孔。它是最常见的过孔类型,用于连接不同层的电路。通孔广泛应用于各种 PCB 设计中,特别是在信号传输和电源分配方面。由于其结构简单、制造成本低,通孔在硬件设计中得到了广泛应用。例如,在双层板和四层板设计中,通孔是连接顶层和底层电路的主要方式。

图1

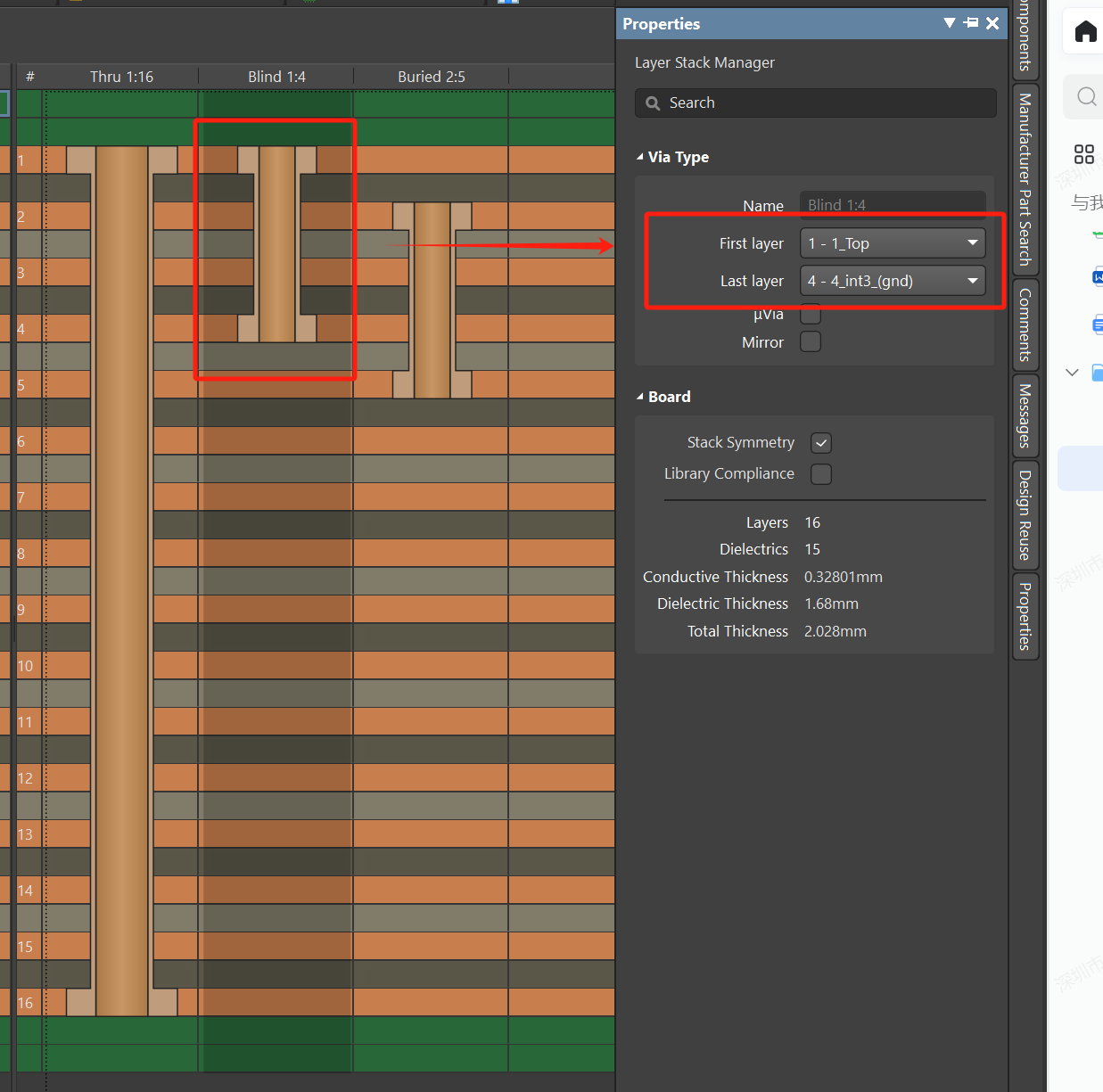

2. 盲孔(Blind Via)

盲孔是指只连接到电路板某一层的过孔。它从电路板的外层延伸到内层,但不贯穿整个电路板。盲孔的应用可以节省电路板空间,减少过孔的数量,提高电路板的集成度和性能。例如,在多层电路板中,盲孔可以用于连接外层与内层的信号线,避免信号线在不同层之间的频繁切换。

图2

3. 埋孔(Buried Via)

埋孔是指完全隐藏在电路板内部的过孔,不与外部接触。它连接电路板的内层与内层之间的电气信号。埋孔的应用可以进一步节省电路板空间,提高电路板的集成度和性能。例如,在高密度布线的电路板中,埋孔可以用于连接内层之间的信号线,避免信号线在不同层之间的频繁切换,提高布线的灵活性和效率。

图3

4. 导热过孔(Thermal Via)

导热过孔是指用于散热的过孔。它通常具有较大的孔径和较薄的镀层,以提高散热效果。导热过孔的应用可以有效降低电路板的温度,提高电路板的可靠性和稳定性。例如,在高功率电路中,导热过孔可以用于将热量从芯片传递到电路板的其他部分,避免芯片过热导致的性能下降和损坏。

5.微孔(Microvia)

微孔(Microvia)是一种直径小于 0.1mm(通常在 0.05mm 至 0.1mm 之间)的过孔,用于连接多层印刷电路板(PCB)的不同层之间的电气信号。微孔的尺寸远小于传统过孔,这使得它们在高密度布线和小型化设计中具有显著优势。微孔通常通过激光钻孔或化学蚀刻等高精度工艺制造,能够在有限的空间内实现更多的电气连接,从而提高电路板的集成度和性能。

图4

工作原理

过孔是电路板上用于连接不同层之间电气连接的金属化孔。在多层 PCB 设计中,过孔的存在使得信号、电源和地能够在不同层之间传输。过孔通常由钻孔和电镀两个主要工艺步骤形成,钻孔在 PCB 板上形成所需的孔径,随后通过电镀在孔壁上沉积金属,实现电气连接。

在 Altium Designer 中,过孔的设计参数包括孔径、镀层厚度、过孔形状等。这些参数的设置直接影响到过孔的电气性能和机械强度。例如,过小的孔径可能导致电镀困难,影响电气连接的可靠性;而过大的孔径则会占用更多的电路板空间,增加制造成本。

过孔的设计与优化

设置过孔参数

在 Altium Designer 中,可以通过以下步骤设置过孔参数:

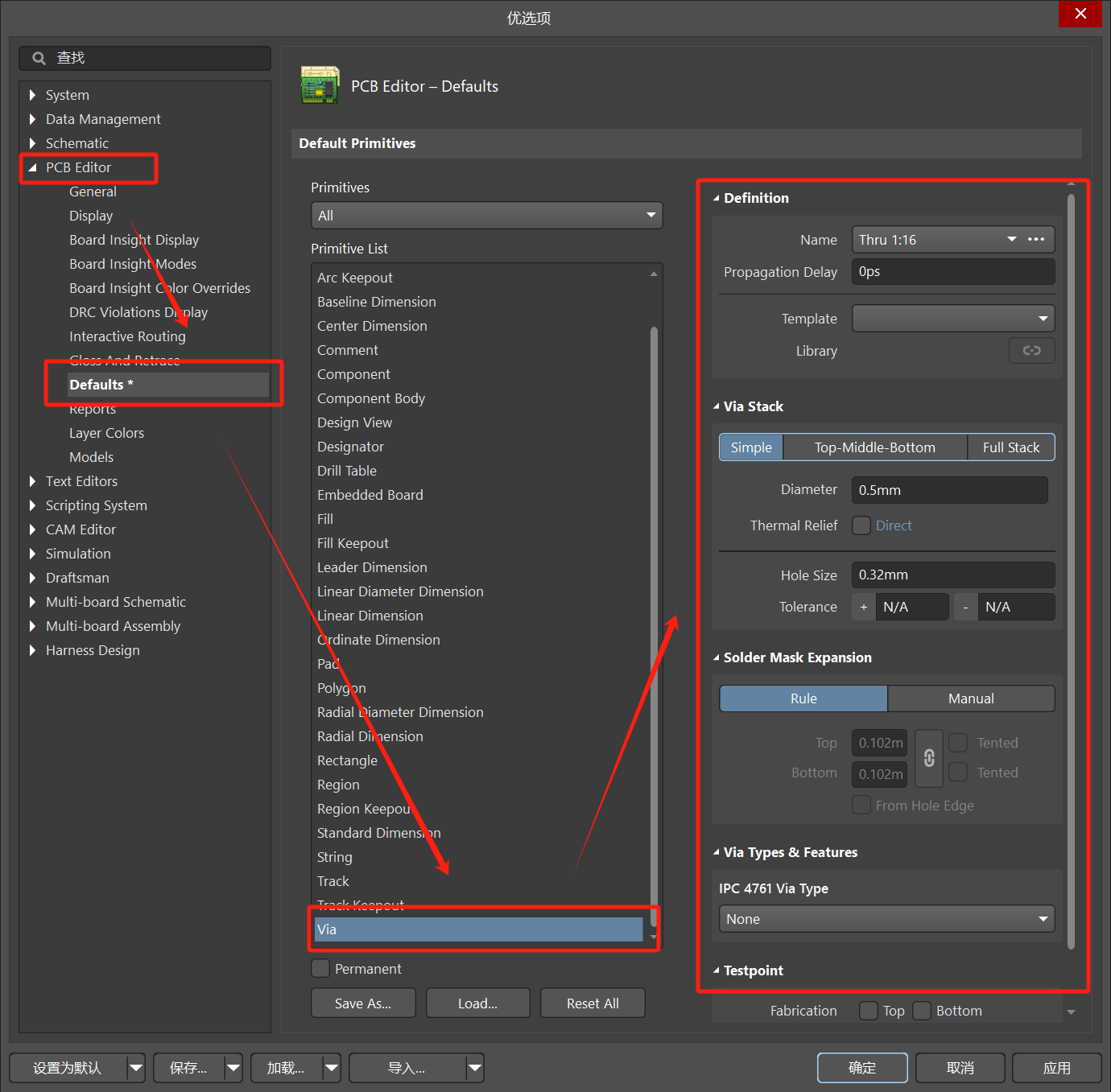

1. 打开 PCB 编辑器,选择 “Preferences” 菜单,进入 “Via” 选项卡。

2. 在 “Via” 选项卡中,可以设置过孔的默认孔径、镀层厚度等参数。

3. 根据设计需求,还可以设置过孔的形状,如圆形、方形等。

图5

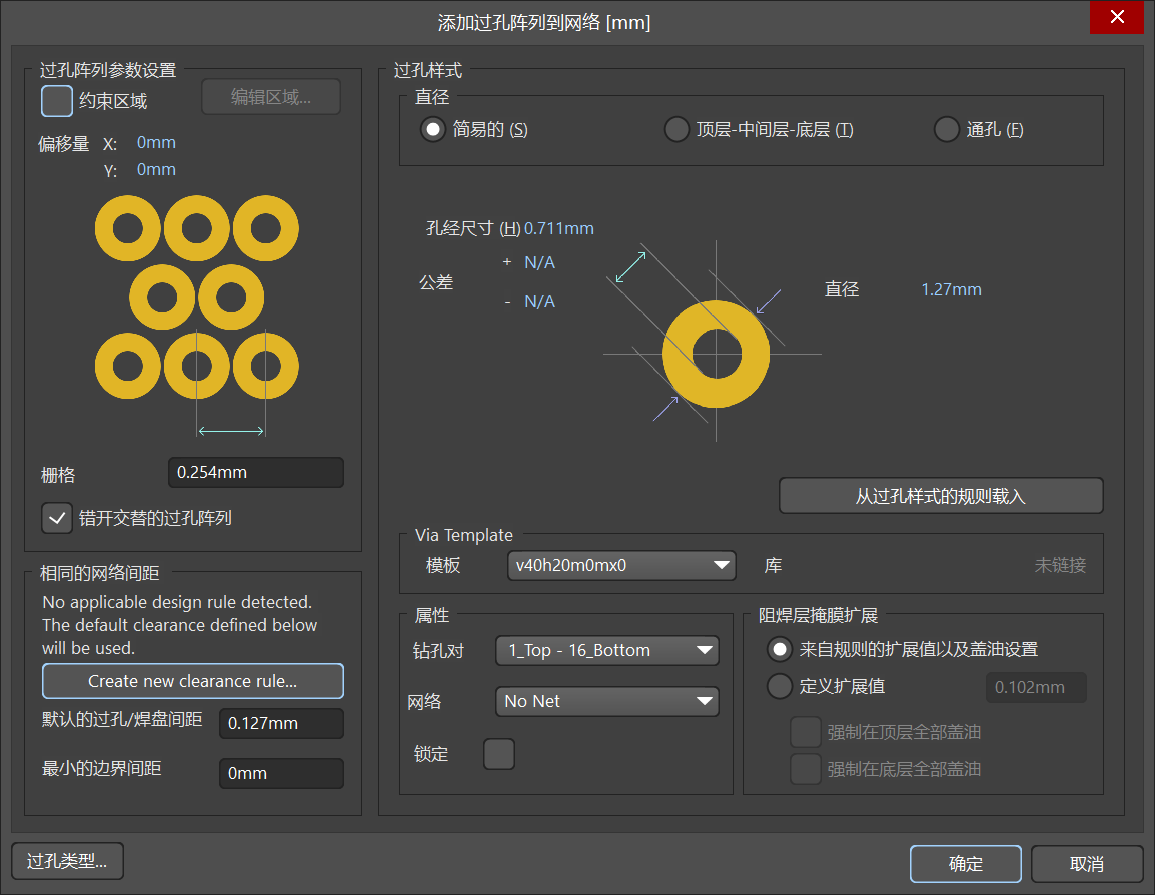

另外还有缝合孔(点击可跳转到缝合孔介绍),用于在多层PCB中连接不同层之间的电气信号,特别是在高速信号传输和电源/地平面的处理中。其主要作用是通过在不同层之间提供多个电气连接点,增强信号的完整性、减少电磁干扰以及提高电源和地平面的稳定性。缝合孔通常具有较小的孔径,类似于微孔,但其主要功能是通过多个连接点来实现电气性能的优化,而不是单纯的电气连接。

图6

过孔设计原则

过孔尺寸设计

1. 孔径与孔径比 :过孔的孔径(Diameter)和孔径比(Aspect Ratio)是影响过孔性能的重要因素。孔径比是指过孔的深度与孔径的比值,通常应控制在一定范围内,以确保过孔的可制造性和可靠性。

2. 设计原则 :在设计过孔尺寸时,应根据 PCB 的厚度、信号频率、电流承载能力等因素进行综合考虑。一般情况下,过孔的孔径应尽量小,以减少对布线空间的占用,但也不能过小,以免影响过孔的可制造性和可靠性。例如,在高速信号传输中,过孔的孔径应根据信号的频率和阻抗要求进行设计,以确保信号的完整性。

过孔性能设计

电气性能

1. 阻抗控制:在高速信号传输中,过孔的阻抗需要与传输线的阻抗匹配,以减少信号反射和传输损耗。可以通过调整过孔的孔径和镀层厚度来实现阻抗控制。

2. 信号完整性:过孔的寄生电容和寄生电感会对信号完整性产生影响。合理设计过孔的尺寸和布局,可以有效降低寄生参数,提高信号质量。

热性能

1. 散热设计:在高功率电路中,过孔可以作为散热通道,帮助热量从芯片传递到电路板的其他部分。可以通过增加过孔的数量和优化过孔的布局来提高散热效果。

2. 热膨胀:不同材料的热膨胀系数不同,过孔的设计需要考虑热膨胀对电路板的影响,避免因热膨胀导致的机械应力和电气连接问题。

机械性能

1. 机械强度:过孔的机械强度需要满足电路板的机械应力要求。合理设计过孔的孔径和镀层厚度,可以提高过孔的机械强度。

2. 可靠性:过孔的设计需要考虑制造工艺的可靠性和长期使用的可靠性。可以通过优化过孔的工艺参数和材料选择来提高可靠性。

过孔布局优化

1. 信号过孔布局 :在信号传输中,过孔的布局应尽量减少信号的反射和串扰。可以通过合理设置过孔的位置、间距和数量,优化信号传输路径,提高信号的完整性。例如,在差分信号传输中,过孔应尽量靠近信号线,且保持对称布局,以减少信号的反射和串扰。

2. 电源过孔布局 :在电源分配中,过孔的布局应确保电源的稳定性和可靠性。可以通过增加电源过孔的数量和分布,减少电源的阻抗和噪声,提高电源的性能。例如,在电源层和地层之间增加电源过孔,可以有效地降低电源的阻抗,提高电源的稳定性。

减少过孔数量

1. 信号层优化:通过优化信号层的布局,减少不必要的过孔使用。例如,可以将一些信号线尽量布置在同一层,避免频繁的层间切换。

2. 电源和地层优化:合理设计电源和地层,减少电源和地线的过孔数量。例如,可以使用完整的电源和地平面,减少电源和地线的过孔连接。

通过阻抗控制

1. 阻抗匹配 :在高速信号传输中,过孔的阻抗匹配是确保信号完整性的重要手段。可以通过调整过孔的尺寸、形状和周围介质的特性,实现过孔的阻抗匹配,减少信号的反射和失真。例如,在微带线和带状线的过孔设计中,可以通过调整过孔的孔径和周围介质的介电常数,实现过孔的阻抗匹配。

2. 阻抗计算 :在设计过孔时,可以使用阻抗计算工具或公式,计算过孔的特性阻抗,并根据需要进行调整和优化。例如,可以使用 Altium Designer 中的阻抗计算工具,计算过孔的特性阻抗,并根据设计要求进行调整。

过孔的制造工艺

钻孔工艺

1. 钻孔设备 :钻孔是过孔制造的关键工艺之一,通常使用数控钻床进行。钻孔设备的精度和稳定性对过孔的质量具有重要影响。

2. 钻孔参数 :在钻孔过程中,需要控制钻孔的速度、压力、温度等参数,以确保过孔的孔壁光滑、无毛刺,孔径精度高。例如,在钻孔过程中,应根据 PCB 材料的特性,选择合适的钻头和钻孔参数,以确保过孔的质量。

电镀工艺

1. 电镀方法 :电镀是过孔制造的另一个关键工艺,用于在过孔内壁沉积金属层,实现导电连接。常见的电镀方法有化学镀和电镀等。

2. 电镀质量控制 :在电镀过程中,需要严格控制电镀液的成分、温度、电流密度等参数,以确保过孔的电镀质量。电镀层应均匀、光滑,无孔洞和缺陷。例如,在电镀过程中,应定期检测电镀液的成分和性能,确保电镀质量。

填充工艺

1. 填充材料 :对于盲孔和埋孔,通常需要进行填充处理,以提高 PCB 的平整度和可靠性。填充材料可以是导电材料或非导电材料,根据设计需求进行选择。

2. 填充工艺 :填充工艺包括填充材料的注入、固化和表面处理等步骤。填充材料应与 PCB 材料相容,固化后应具有良好的机械性能和电气性能。例如,在填充过程中,应确保填充材料充分注入过孔,并在固化后进行表面处理,以提高 PCB 的平整度和可靠性。

讨论

过孔设计与优化是硬件设计中一个复杂而重要的环节。在实际设计过程中,工程师需要综合考虑电气性能、热性能和机械性能等多个因素,以实现最佳的设计效果。以下是一些关于过孔设计与优化的讨论:

设计阶段的考虑

1. 原理图设计阶段:在原理图设计阶段,工程师需要考虑元器件的布局和信号流向,为后续的 PCB 布局布线提供指导。合理的原理图设计可以减少不必要的过孔使用,优化信号路径。

2. PCB 布局布线阶段:在 PCB 布局布线阶段,工程师需要根据原理图设计和设计规则,合理安排元器件的位置和信号线的走向。通过优化布局布线,可以减少过孔的数量和提高信号完整性。

3. 制造工艺阶段:在制造工艺阶段,工程师需要考虑过孔的制造工艺和成本。不同的制造工艺对过孔的设计有不同的要求,例如盲孔和埋孔技术需要更高的制造工艺水平和成本。

性能与成本的权衡

1. 电气性能与成本:在过孔设计中,电气性能和成本往往需要进行权衡。例如,使用微过孔技术可以提高电路板的性能,但会增加制造成本。工程师需要根据具体的设计需求和预算,选择合适的过孔设计和制造工艺。

2. 热性能与成本:在高功率电路中,过孔的散热设计对电路板的可靠性至关重要。增加过孔的数量和优化过孔的布局可以提高散热效果,但也会增加制造成本。工程师需要在散热性能和成本之间找到平衡点。

实际应用中的挑战

1. 高速信号传输:在高速信号传输中,过孔的寄生参数对信号完整性的影响更加显著。工程师需要通过优化过孔的设计和布局,减少寄生参数的影响,确保信号的高质量传输。

2. 高密度布线:在高密度布线的电路板中,过孔的数量和布局对布线的难度和效果有着重要影响。合理的过孔设计可以提高布线的灵活性和效率,减少布线冲突和信号干扰。

问题探讨

(一)过孔尺寸对信号完整性有何影响?

过孔尺寸对信号完整性具有重要影响。过孔的孔径和孔径比会影响信号的传输特性,如信号的反射、串扰和衰减等。通过合理设计过孔的尺寸,可以实现过孔的阻抗匹配,减少信号的反射和失真,提高信号的传输质量和系统的可靠性。

(二)过孔布局优化有哪些方法?

过孔布局优化可以通过以下方法实现:

1. 信号过孔布局优化 :通过合理设置过孔的位置、间距和数量,优化信号传输路径,减少信号的反射和串扰。

2. 电源过孔布局优化 :通过增加电源过孔的数量和分布,减少电源的阻抗和噪声,提高电源的稳定性。

3. 热管理过孔布局优化 :通过增加过孔的数量和分布,提高 PCB 的散热性能,降低热阻。

4. 结构支撑过孔布局优化 :通过合理设置过孔的位置和数量,增强 PCB 的机械强度和稳定性。

5. 电磁兼容性过孔布局优化 :通过合理设计过孔的布局和数量,提高电路的抗干扰能力,减少电磁干扰。

(三)过孔制造工艺对产品质量有何影响?

过孔制造工艺对产品质量具有重要影响。钻孔工艺、电镀工艺和填充工艺等都会影响过孔的质量和性能。通过优化制造工艺,可以提高过孔的可制造性和可靠性,确保产品的质量和性能。

结论

过孔是硬件设计和制造过程中的重要元素,对产品的性能和可靠性具有重要影响。通过合理设计过孔的尺寸、布局和阻抗,优化过孔的制造工艺,可以提高信号的传输质量、电源的稳定性和产品的散热性能。在实际设计中,工程师需要根据具体的设计需求和工艺条件,综合考虑过孔的电气性能、热性能和机械性能,选择合适的过孔设计和优化方法。

首页 > 资源中心 > FAQ

首页 > 资源中心 > FAQ